今回のブログは、弊社で使用している熱溶解積層方式3DプリンターであるMF-1050の改造に関する内容です。MF-1050はかれこれ10年前の2014年、弊社に導入した初めての3Dプリンターでした。そして時が過ぎ10年経過した今でも改造しながら現役で活躍する、大切な3Dプリンターです。今回の内容は昨年2023年10月に行ったMF-1050の改造内容になります。

MF-1050改良の経緯

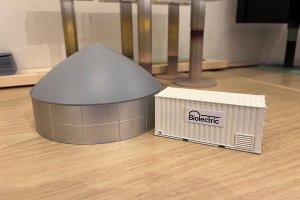

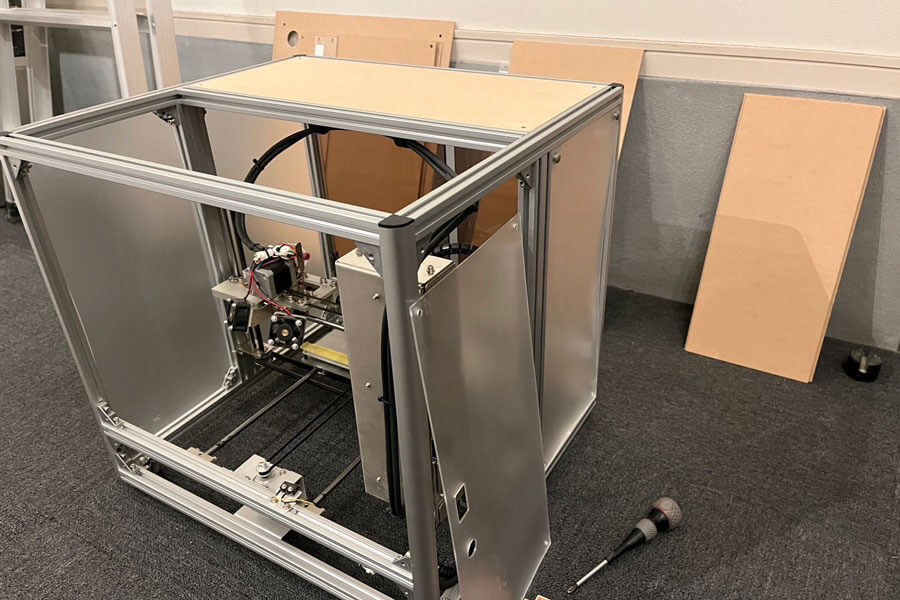

MF-1050の改造自体は導入当初から行っておりましたが、中途半端なチューニングだったため、この度のチューニングで完璧なFDM3Dプリンターを作り上げ、3Dプリントする造形品の品質を向上させるのが目的です。弊社にはMF-1050(MF-1000も含む)が合計7台あり、これまで1号機から3号機までの3台が主力として活躍してきましたが、2号機の調子が悪くなりドナー機へ、1号機と3号機の2台体制で活躍しておりましたが、ほぼ同時期に2台ともZ軸による造形トラブルが起こるようになったため、2台とも引退させて新たに4号機と5号機(6号機と7号機は予備機として保管)を導入する運びとなりました。であれば、過去のチューニング時の欠点を全て解決した新しいチューニングを4号機と5号機に施して、理想的なFDM機へ仕上げてしまおうというのが今回の趣旨になります。

過去のチューンナップ内容と改良点

過去に行ったチューニングでは、上下の吹き抜け構造を段ボール板で覆い、隙間をテープで埋める程度で機密空間を作り、内部の温度を可能な限り高温にしておりました。その理由は庫内温度が高い方がABS樹脂の3Dプリントが行いやすいためです。しかし庫内を高温にすることにより、庫内にある制御基板の放熱が悪くなり、Zドライブモータにトラブルが起こるようになりました。つまり庫内は高温になり、基板は低温になるという相反する性質を同じ庫内で実現することができれば、夏も冬もほぼ同じ庫内環境でトラブルなく造形することができるというわけです。

なぜ昔の3Dプリンターは庫内を保温しないのか

ストラタシス社が保持していた特許(通称ヒートチャンバー特許)の絡みで上記のような庫内を温めるタイプのFDMは、一部の企業用3Dプリンターでは存在しておりましたが、コンシューマ向けFDMではあまり存在しない状況でした。2021年にストラタシス社の特許は期限切れとなり、各社自由に庫内の保温機能を搭載した3Dプリンターが製造できるようになり、現在はコンシューマ向けFDM機でも庫内を保温できる機種もかなり増えました。

そこで弊社では、上記チューンナップを施すことにより、一昔前のFDM機を昔のハイエンド機または現代のコンシューマ向けFDMに変身グレードアップさせます。

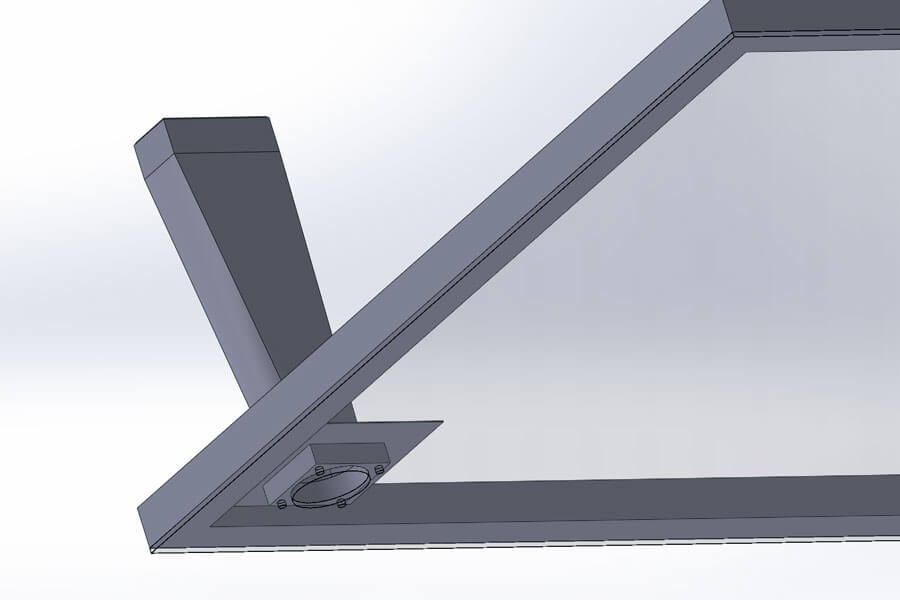

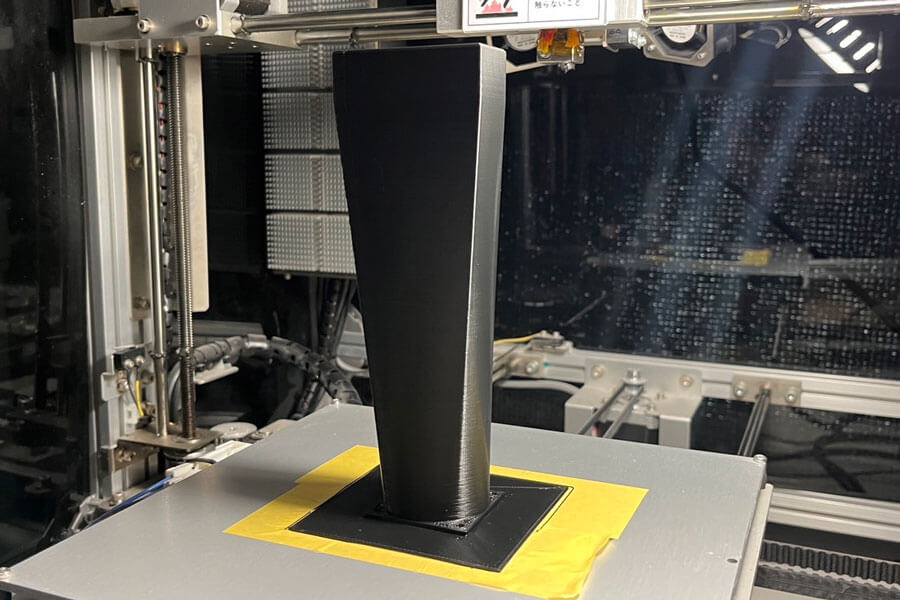

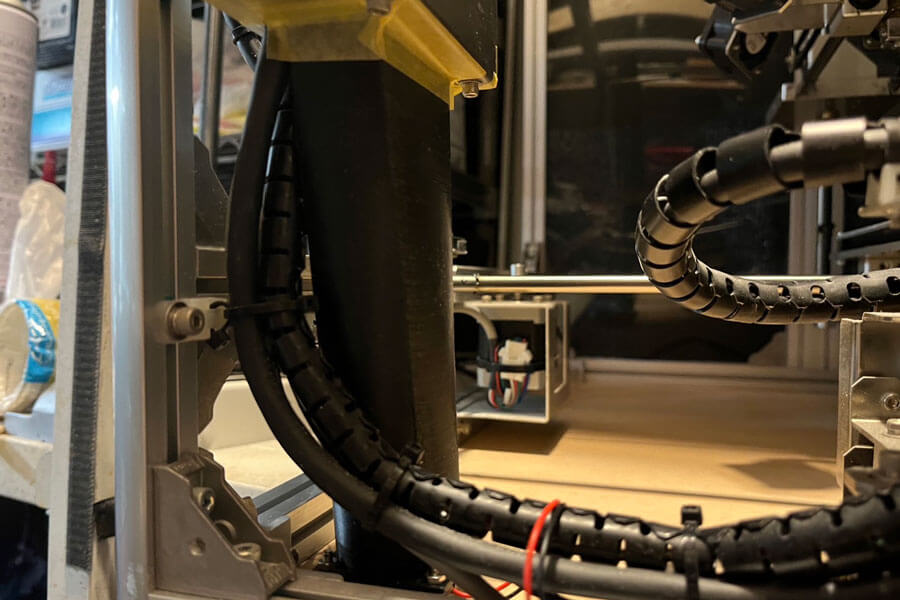

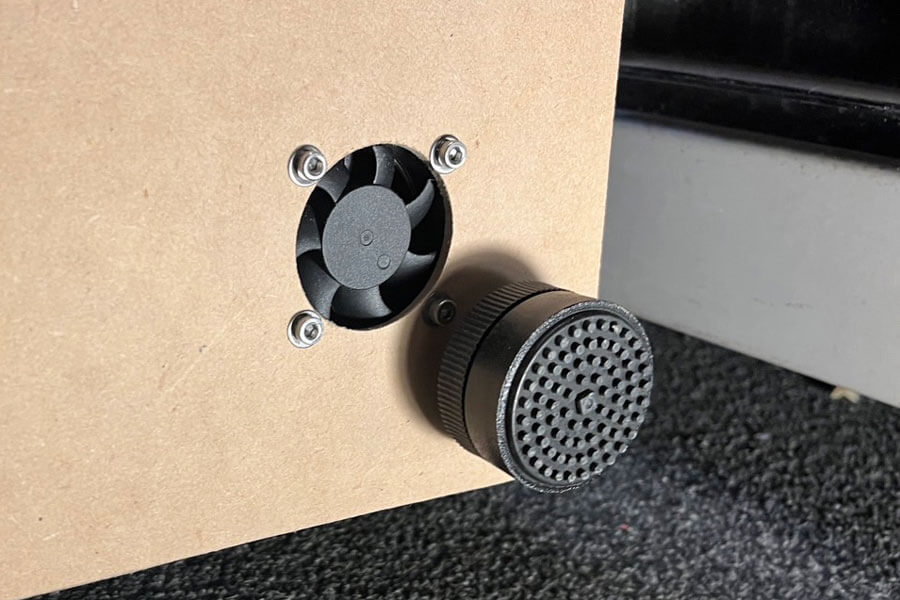

基板部分を別空間に

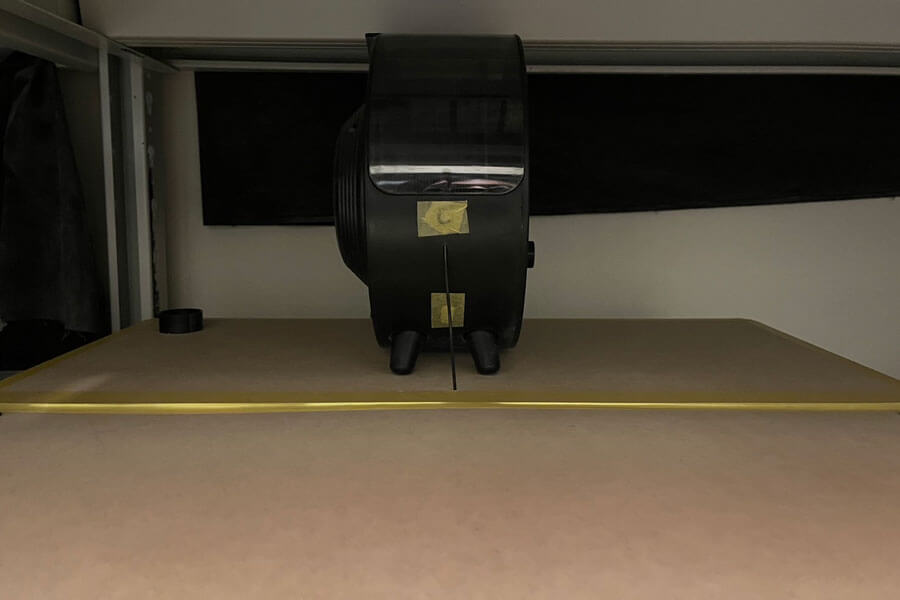

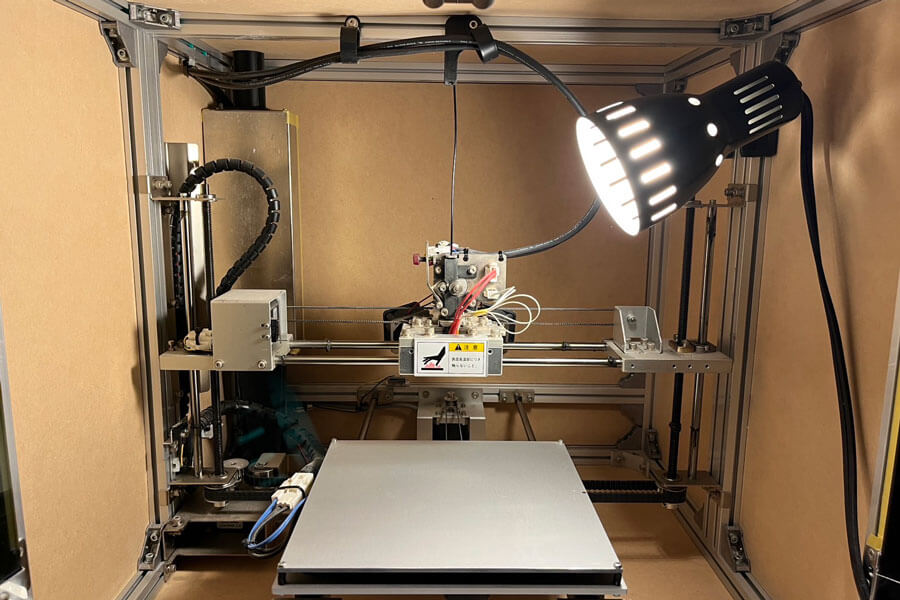

元々基板部分は金属製のカバーで覆われておりますが、下部にケーブル用の穴があり、そこから庫内の熱がどうしても入ってしまいます。そこで庫内とは隔離された別空間を作るために、金属製カバーと空冷ファンを活用した基板冷却吸排気システムを作ることにしました。3D-CADにより、ファン側のインテークマニホールドと、排気側のエキゾーストマニホールドをデザインします。インテークマニホールド側は基板と接続しているコードとのクリアランスがあることと、ファンおよびMDFボードと空中接続で組み立てるため、設計が非常に大変でした。3Dプリンターは3Dプリンターで改良するそれが、デジタルファブリケーションの醍醐味です。

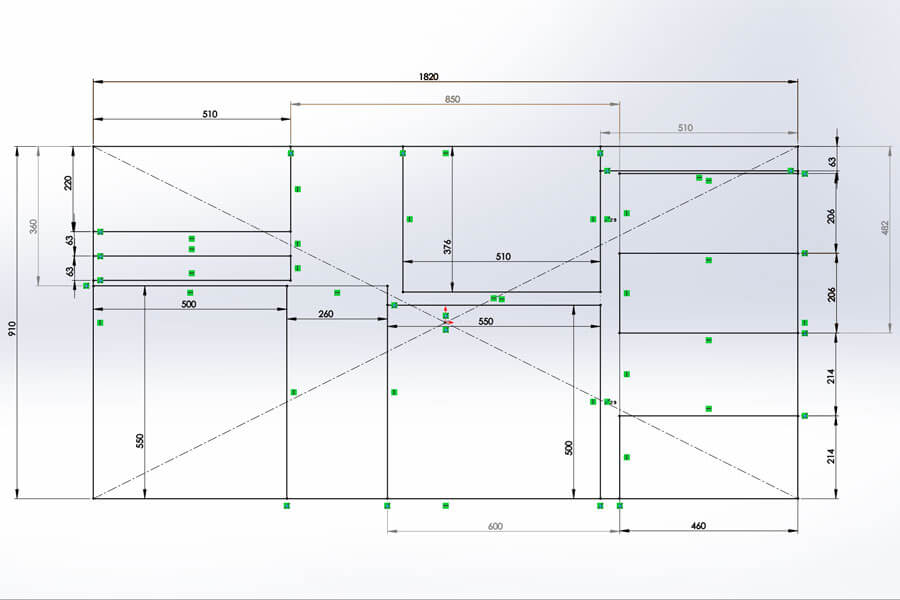

板はMDFボードを活用

MF-1050のアクリル外装には大きな欠点があり、庫内の温度が上昇すると反りが発生し、大きく撓みます。それにより3Dプリンターの内外で空気が出入りしてしまい、庫内温度が安定しません、。更に反り撓みがひどくなると、アクリル板そのものが割れてしまうこともあり、非常に危険でした。

そこで今回は厚み2.5mmのMDF板を採用し、アクリル板と置き換えることにしました。効率の良い板取を考えるのが一番大変でしたが、板取さえ決まってしまえば作業自体は手間がかかりますが非常に簡単です。

組み立て

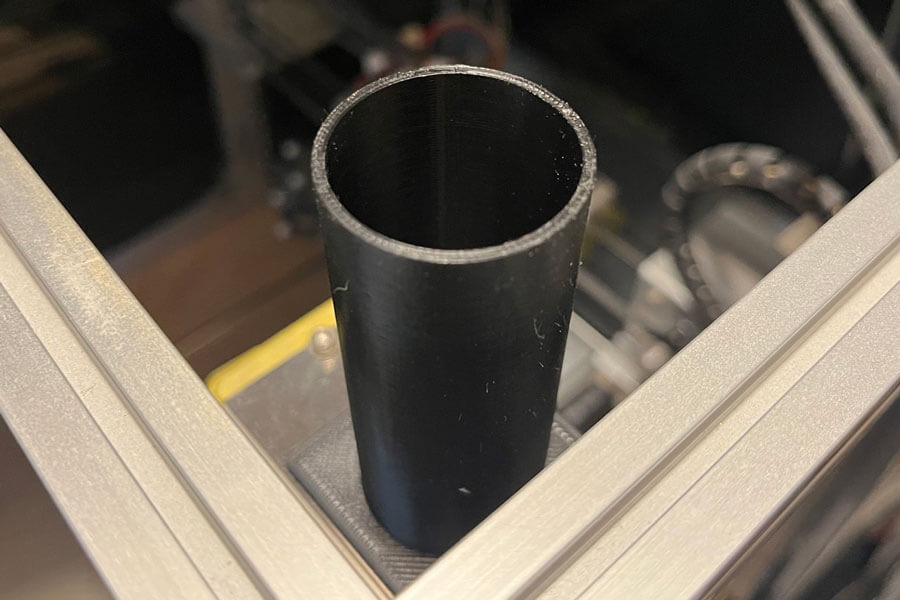

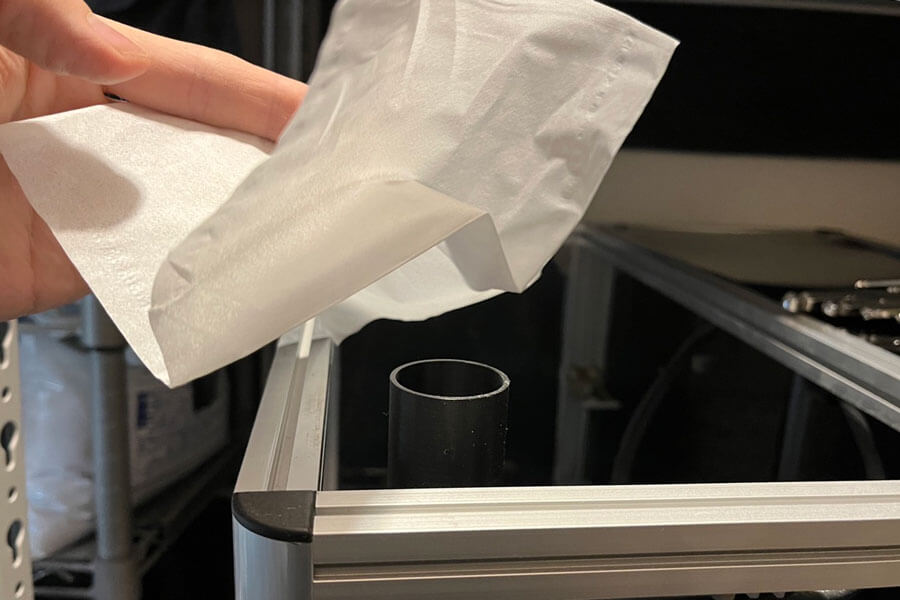

これまでのアクリル板を全て外し、まず一番難しいインテークマニホールド・冷却ファン・下板の組み立てを行います。奇跡的にインテークマニホールドが金属製カバーにジャストフィットして、冷却ファンをサンドイッチしつつ、下板とボルト留めすることができました。金属製カバーの上部にφ30mmの穴を開けて、エキゾーストマニホールドを取り付けます。エキゾーストマニホールドは上板に開いた穴から飛び出て、ちょうど煙突のような構造で上方排気を行います。これまで基板に対しては一切空冷を行っていませんでしたが、改めて造形中に金属製カバーに触れてみるとかなりの高温になっていることが分かったため、今回のような空冷対策を施すきっかけになりました。

モディファイは他にも

今回FDMに施したモディファイは熱制御のみならず、様々な部品に施しております。元々フィラメント直径3.00㎜が標準であるMF-1050を、フィラメント直径1.75mmに変更するために、ノズルの交換、ドライブギアの交換、フィラメント座屈防止装置(弊社オリジナル)の取り付け、フィラメントドライヤーも使いやすいように改良を施します。ヒーテッドベッドのレベル出し、Z軸のタイミングベルト交換、思い出せない細かなモディファイも多数。よってMF-1050を新しく導入したとしても、実際現場で使えるようになるために弊社でかなりの改良を施しております。しかし時間と手間とお金をかけることによって、MFは非常に使いやすく、失敗リスクは低減し(これが非常に大きい)機械トラブルも少ない便利な3Dプリンターに生まれ変わります。