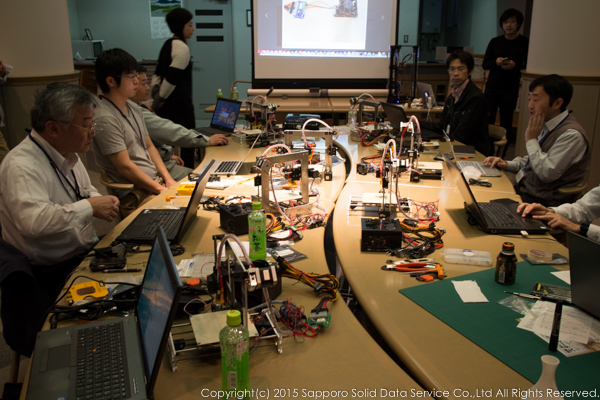

2015年2月18日、旭川市で北海道初となる3Dプリンター組み立てワークショップが開催されました。

事前告知もあり当日は7組という多くの参加者、参加企業が集まりました。今回は組み立てワークショップ時の様子を写真でご紹介したいと思います。

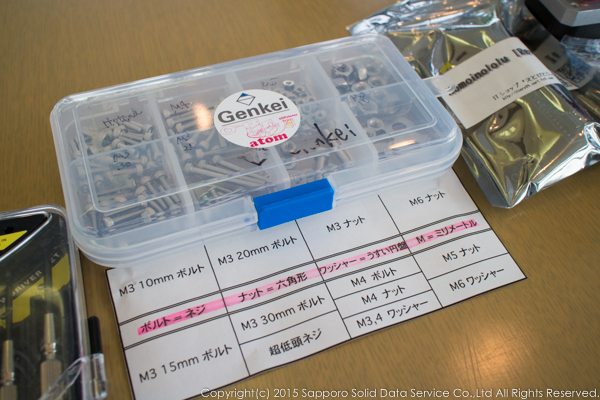

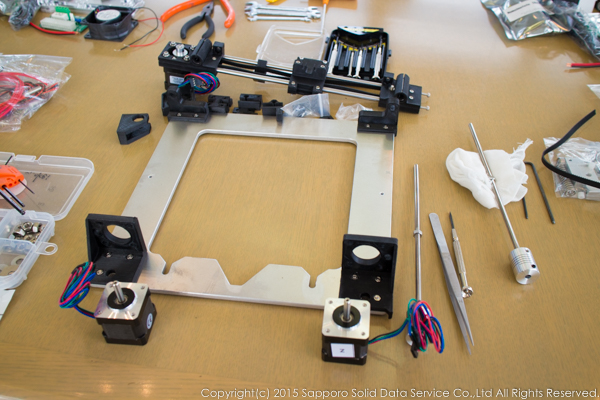

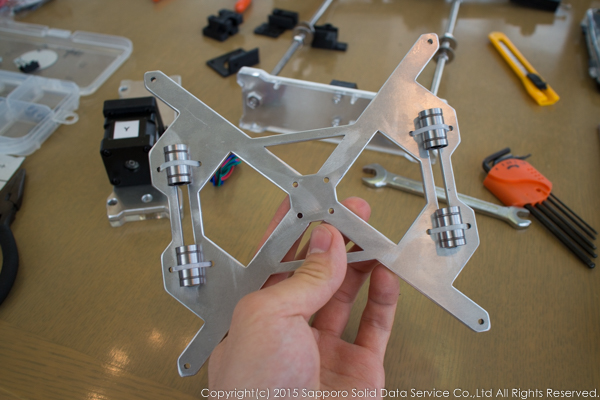

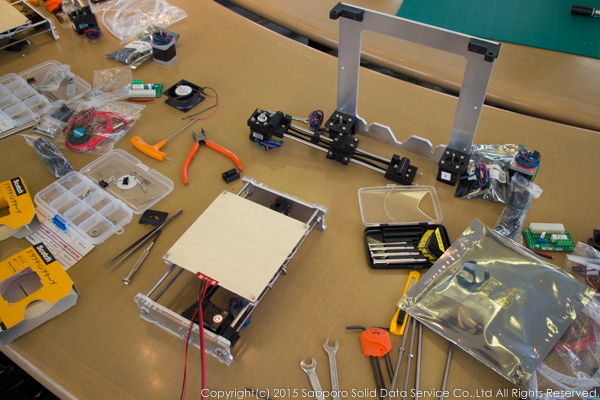

会場は旭川産業創造プラザにて行われました。文字通り3Dプリンターの組み立てですので最初は全てバラバラのパーツになってテーブルに置かれております。

実際に組み立ててみないと何に使われるパーツなのかサッパリわかりませんが、今回は東京からGenkeiの皆様がワークショップ講師として来道されておりますので不安な点は一切ございません。

これらパーツの一つ一つがatomの骨となり肉となるのです。

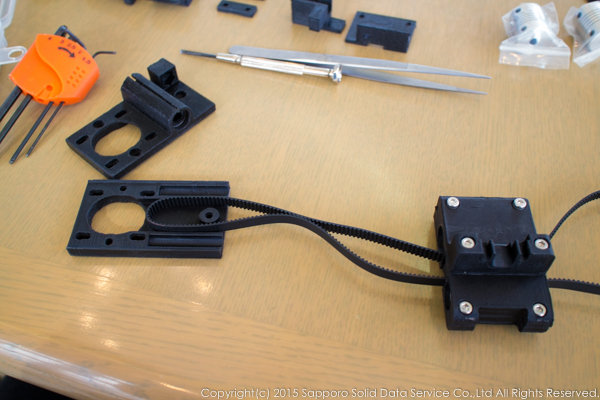

ジョイントパーツは3Dプリンターで作られているのかと思いきやラバーモールディングで量産されているとのことでした。

ご存じの方も多いですが、このatom3Dプリンターのパーツデータはオープンソース化されており、たとえパーツが壊れたとしてもデータをダウンロードして3Dプリントして修理することが可能な自己修復型のプリンターなのです。

(パーツが壊れる前に部品を3Dプリントしておくのが良い)

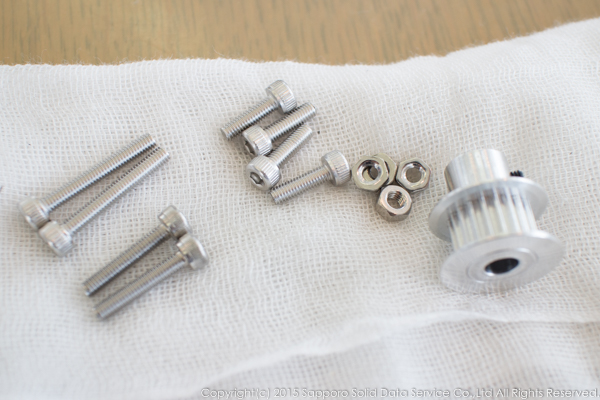

使用するネジ関係もわかりやすく分類されており、つかみやすいようにピンセットも用意されている親切さです。

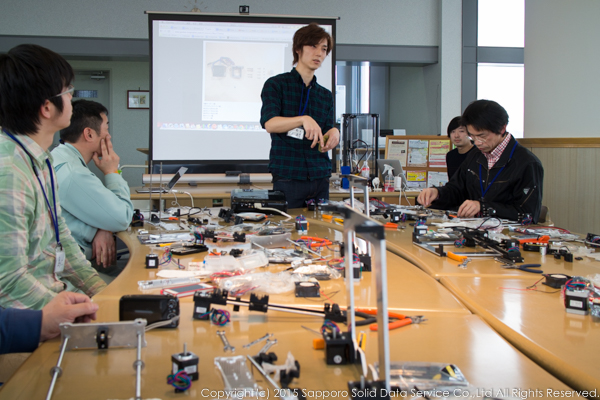

Genkeiの加藤代表からのご挨拶、加藤さんTED✕TOKYOにも登壇されている凄い人です。

ここから組み立てに入っていきます。組み立てはGenkei社が用意するスライドを見ながら、Genkei千村さんの解説をもとに進めていきます。

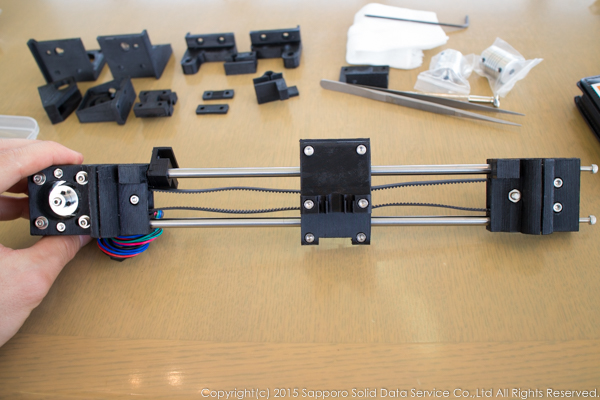

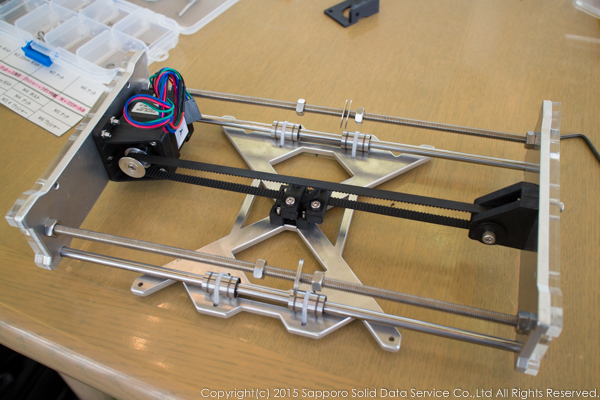

まずはX軸の組み立てです。先ほどの成形品パーツとボルトナットを組み合わせ、ベルトを組み付けていきます。

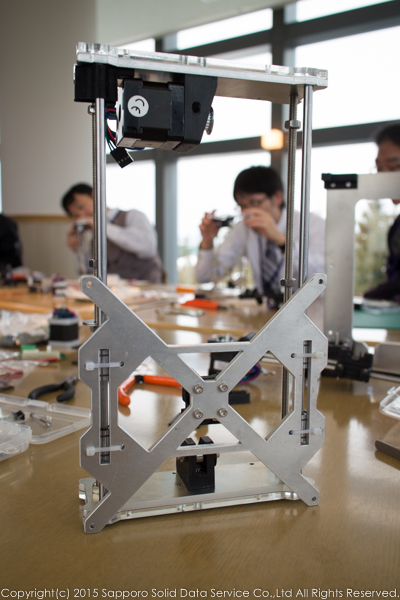

とりあえずX軸仮完成、全体的を組み立てる際にベルトにテンションがかかります。X軸のステッピングモーターも組み込まれています。難易度はそれほどでもありません。

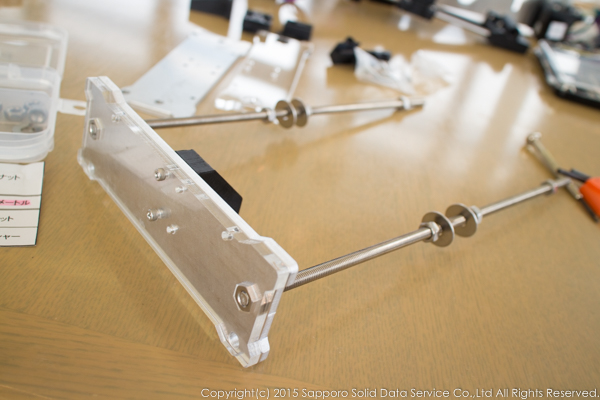

次にZ軸の組み立て、こちらもわかりやすく簡単に組み立てられます。

参加者の皆様もとても真剣です。3Dプリンターが一日で組み上がる&3Dプリンターを初めて触る人でも3Dプリンターが作れてしまうというのは凄いです。

次にY軸の組み立てです。これはちょっと難易度が高いです。締め付け方で平行が出たり出なかったり、調整にかなり苦労しました。

Y軸に使われるプーリーとネジ、これからベッドとY軸をドッキングさせていきます。

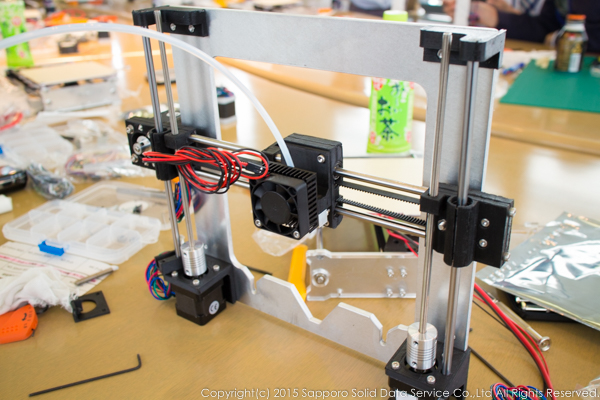

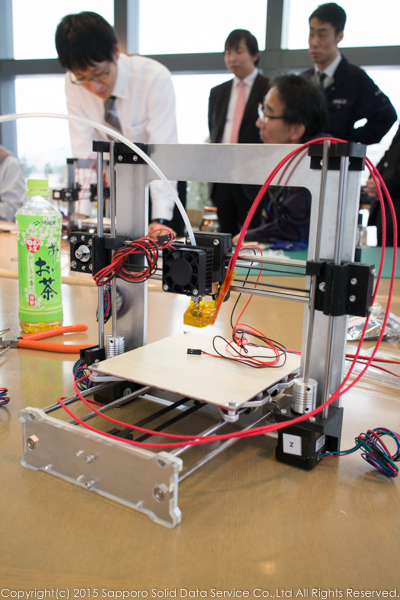

XYZ軸それぞれが仮組みされ、だんだん3Dプリンターっぽい形になってきております。

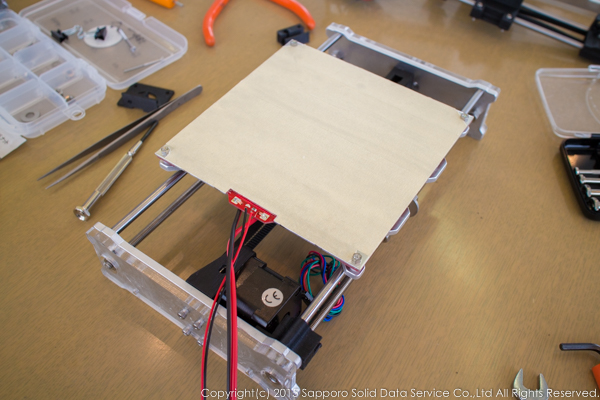

ベッドの下の骨組みの部分、この上にヒーテッドベッドがのります。

まずはY軸とドッキングさせて、プーリーを取り付けたモーターもドッキングします。

ベルトを取り付けます。ベルトのテンションが重要~!

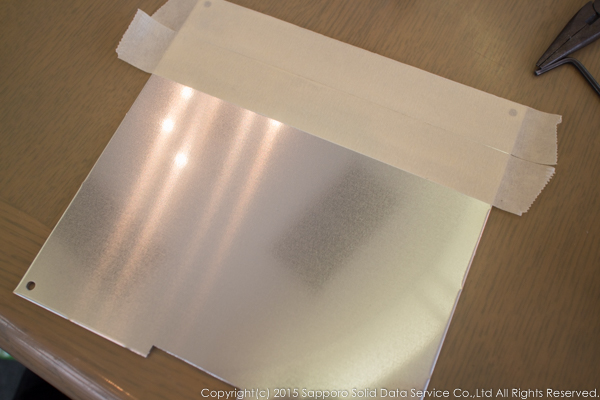

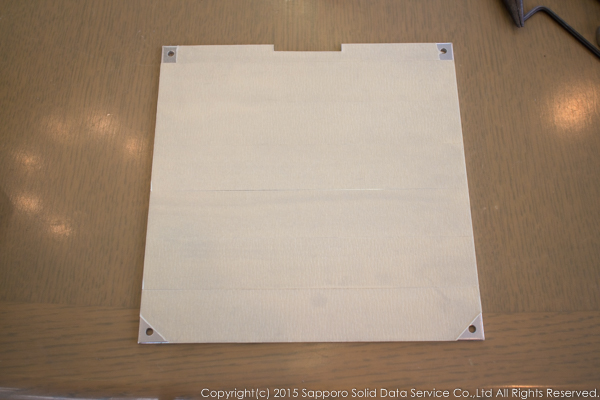

ここで登場するのがドラフティングテープ!Scotch製の230番というコレが良いみたいです。他のドラフティングテープじゃ樹脂がくっつかない。

通常はカプトンテープを貼りますが、このワークショップではこのドラフティングテープを使用するようです。PLAであれば常温でも3Dプリントできるとか。

ドラフティングテープをアルミ製のベッドに貼り付けていきます。

全面に貼り付けます。後の感想ですがドラフティングテープと樹脂の密着度はハンパないです。ベッド本体からテープが剥がれてしまうくらい強力で、使いやすさとしてはカプトンテープの方が圧倒的に使いやすいです。

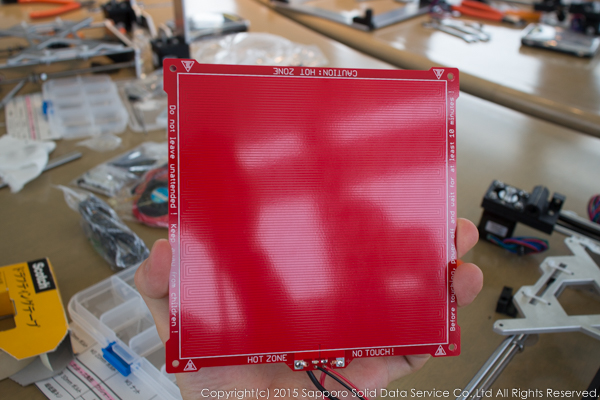

ベッドを温めてくれる部品、アルミの板の下にドッキングさせてヒーテッドベッドの完成です。

Y軸とヒーテッドベッドがドッキングすると3Dプリンターの土台ができた感じがします。

組み立ての難所はこのY軸の組み立てにあると思います。千村さんの指導にも力が入ります。

ここから一気に各軸及びヘッド周りを組み上げていきます。

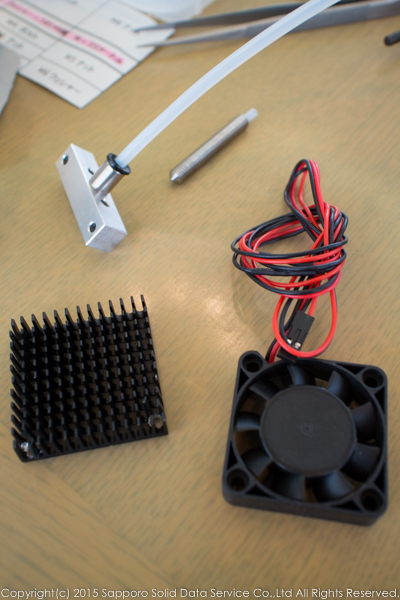

こちらはヘッドに付くヒートシンクと冷却ファン

X軸とZ軸をドッキングさせつつ組み付けます。

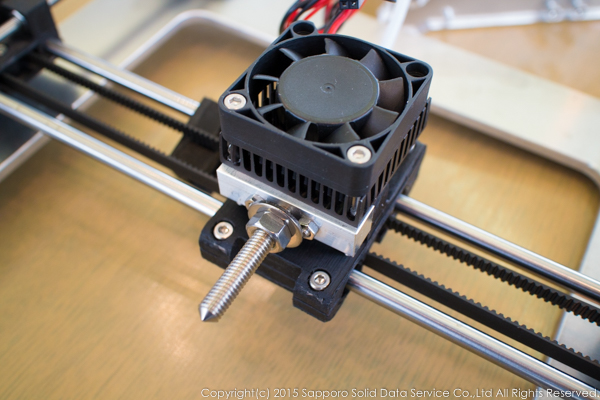

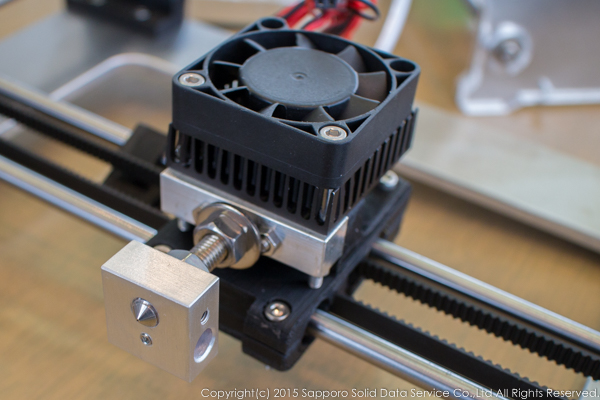

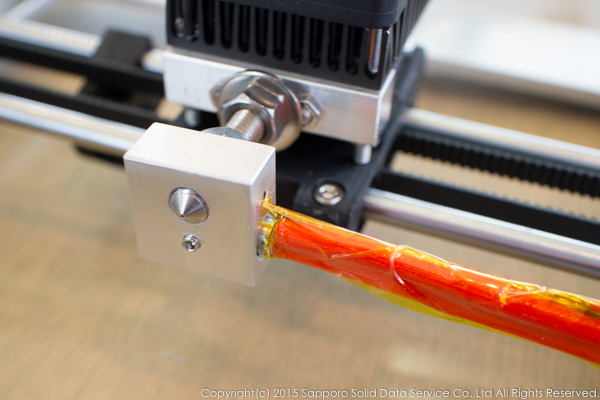

今回使用するノズルはワンピースタイプ、他にツーピースタイプのものがありそれぞれに一長一短があります。

ノズル径はatom標準のφ0.4mm

ノズルにホットエンドコアを取り付けます。

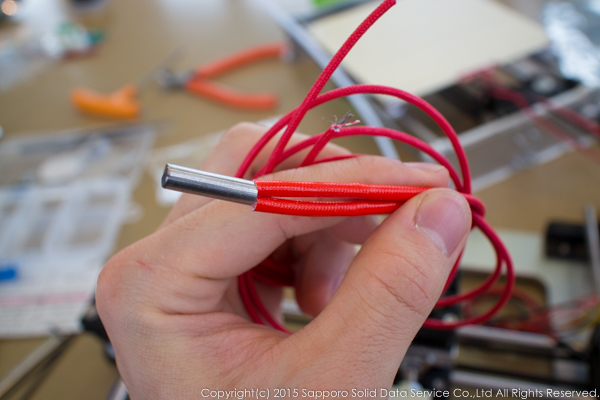

ホットエンドコアに開いた穴に、このカートリッジヒーター棒を差し込みます。

ヒーター棒を差し込むと同時に温度センサーであるサーミスターも差し込み、カプトンテープでグルグル巻きにします。

こちらのステッピングモーターはフィラメントを搬送するモータです。ギアやバネを組み込んでドッキングさせます。

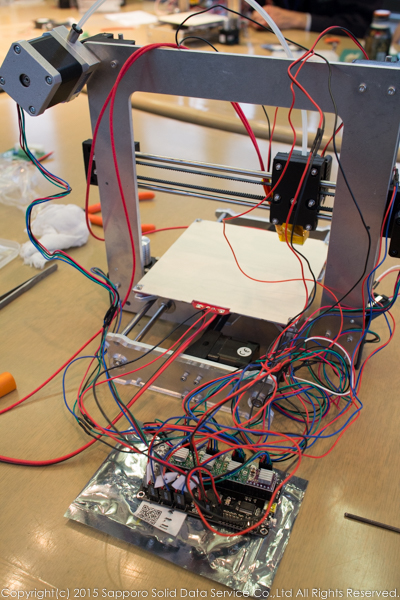

そして形だけは完成した3Dプリンター、しかしこのままではまだ動きません、制御ボードが付いていません。

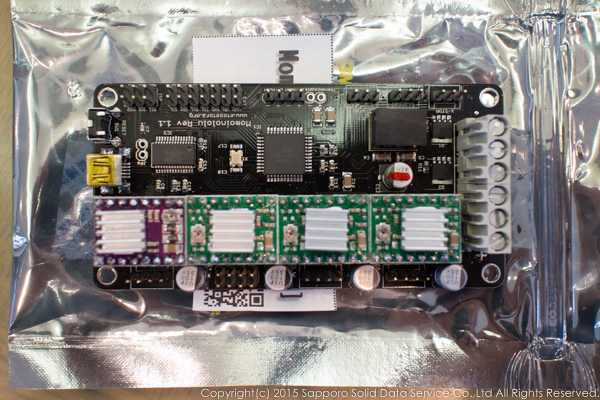

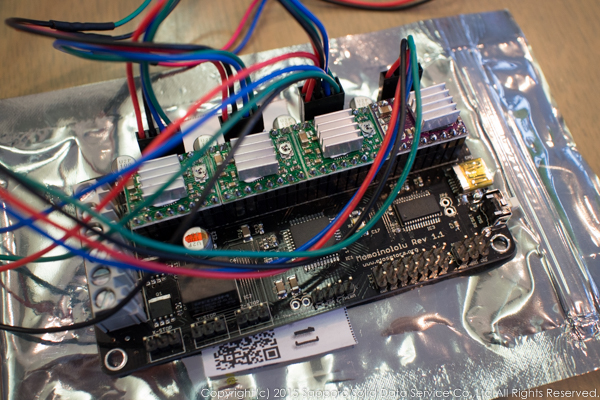

こちらが3Dプリンターを動かす制御ボードです。モモクロ?みたいな名前だったような…(笑)

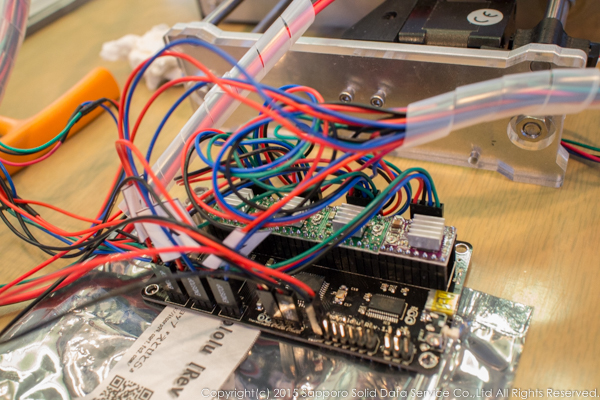

各軸のモーターから出ている配線、温度センサーなどから出ている配線を次々とぶっ刺していきます。

このままだと配線がごちゃごちゃして絡まりやすいので

ボードに全ての配線が刺さるとこんな感じ。ハーネスはちゃんと束ねてい整理します。専用ケースが欲しいところですがここはあえて剥き出し!ボードは一般的なものなのでケースの3Dデータなどもオープンソースで公開されているようです。

弊社は自社設計でモデリングする予定です。(時間があれば/汗)

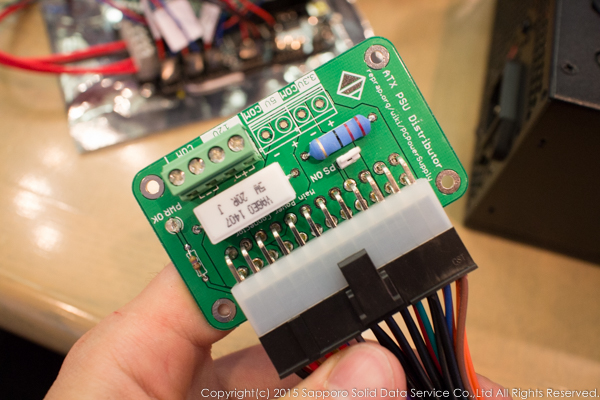

電源はパソコン用?に見えます。配線がたくさん出ていますが使うのは1ラインだけ(笑)

これを電源と制御ボードの間にかまします。気がついたらこれで3Dプリンターのハードウェアは完成しました。

続いて加藤さんによるソフトウェアの講義が始まります。ソフトウェアというのはGコードを生成するスライサーソフトのことで、このスライサーをいかに使いこなすかが3Dプリントの良し悪しを決める大きな決め手となります。

ソフトウェアのノウハウ伝授こそがこのワークショップのメインであり、ハードウェアの組み立てはおまけだと思っても良いと話されておりました。それくらいソフトウェアのノウハウは奥が深くそれだけ難しいということです。

今回使用したスライサーソフトはKISSlicer、3Dプリンターの制御ソフトはpronterfaceを使っています。どちらもフリーであるものの全て英語ですので、真剣に使い方を覚えなければいけません。弊社はもともとpronterfaceを使っていたので制御ソフトには馴染みがあったもののKISSlicerは初体験!真剣に説明を聞きました。

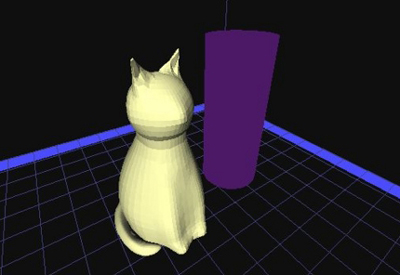

最初の3Dプリントはatom組み立てワークショップではお馴染みのルーシーキャット。加藤さん曰くこれを造形することによってatomの調子が復活するという救いの女神モデルのようです。

ルーシーキャットの隣にそびえ立つ柱はプライムピラーというもので、小さくて先端が細いモデルを3Dプリントしていると冷却されないまま次々レイヤーが重ねられ、ちゃんとした造形にならないことがあります。それを防ぐためのモデル冷却用柱です。

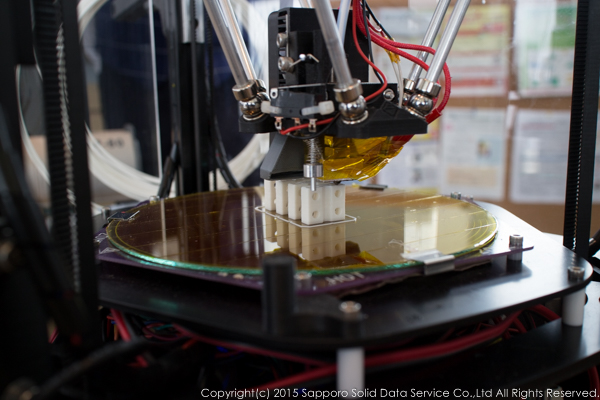

今回のワークショップではGenkei社製のデルタ型3DプリンターであるTrinoも持ち込まれておりまして、ワークショップ中に不足していた部品を急遽3Dプリントしつつ、その珍しい動きに参加者からの注目度も高かったです。

そんなこんなしている間にルーシーキャットは無事に3Dプリントされ、atomの正常さが証明されました。時間短縮のために積層ピッチ0.25で3Dプリントしましたが想像以上に表面が綺麗で驚きました。

他の皆様も大きなトラブルもなくルーシーキャットを出力して無事atom組み立てワークショップが完了致しました。

今回3Dプリンターを組み立ててみて、デジタルファブリケーションの真の面白さというものを肌で感じるとともに、3Dプリントの造形ノウハウは奥が深く、スライサーでの設定如何によって3Dプリンターの性能を活かすことも殺すこともできてしまうのだと痛感しました。弊社はお客様から様々なご依頼を受けますが、そのニーズに合わせた3Dプリントを行うために今後スライサーの設定ノウハウを蓄積すべく、atomを使って色々なプリントに挑戦してみたいと思います。

午前10時から始まり、21時過ぎまでに及んだatom組み立てワークショップ。3Dプリンターの原理を学ぶこともでき、自分の3Dプリンターも手に入り、造形ノウハウまで学べるプログラムで16万円弱は決して高い値段ではなくむしろお買い得だと言えます。今回は旭川でしたが次回は是非札幌でも開催してみたいと考えております。皆さんも3Dプリンターを組み立ててデジタルファブリケーションを楽しんでみませんか?