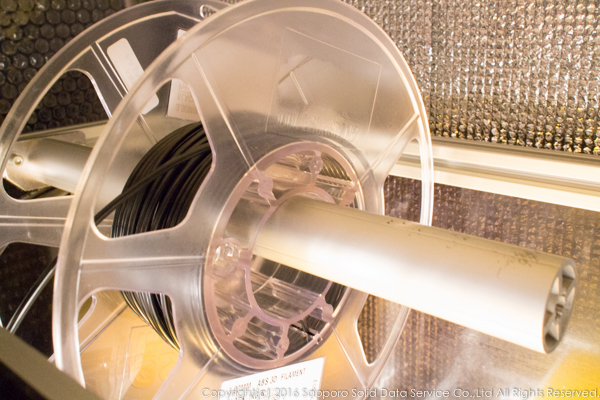

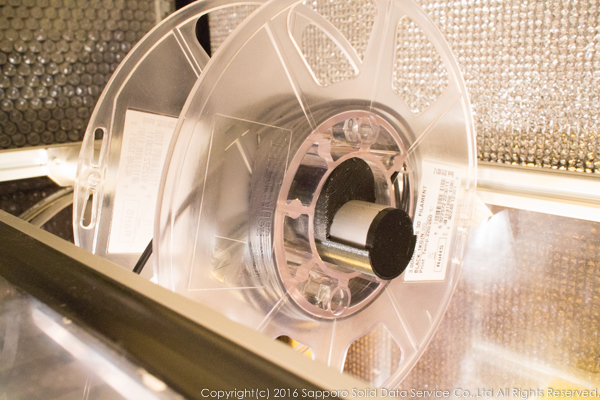

弊社で使用している3Dセミナーのボビンを取り付けるシャフトがボビンの内径よりも細いため、写真のようにボビンが下方向に下がって取り付く状態になってしまいます。

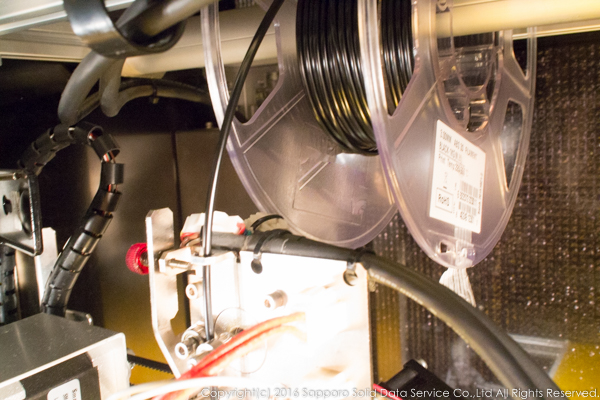

この状態で3Dプリンターを稼働させていますと、Z軸がフルストロークしてヘッドが上方に行った際にフィラメントボビンと干渉してしまいます。この干渉状態で3Dプリントをしてしまうとレイヤーのズレ等のトラブルになるため、ワンオフ品のアダプターを作成することにしました。

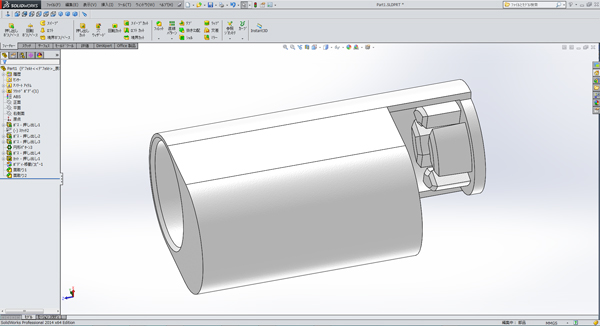

まずはSolidWorksでモデリング。計測も入れて10分程度。

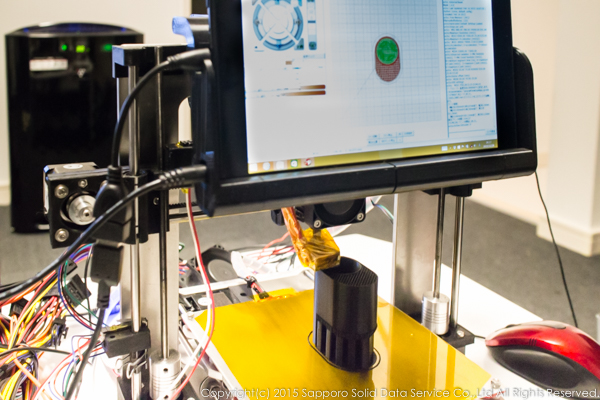

3Dプリンターを使ってサクサク3Dプリント。今回はサポートも付けて造形しています。約3時間。

精度物ではないので、サポートを取れやすく設定し除去も楽々。今回は扱いやすいPLA樹脂を使いました。

シャフトのサイドにある溝を回り止めにしているため、フィラメントを支える部分は常に上に来る設計です。

無事フィラメントのボビンがはまり、これで安心してZ軸フルストローク3Dプリントができます。

このように3D-CADや3Dプリンターを使うことにより、3Dプリンター自身を使いやすくカスタマイズすることができます。