写真のバッグ札幌市にお住まいの個人Tさんご愛用のソメスサドル製ビジネスバッグです。

一般的な自立式のバッグとは違い、床などに置くとバッグ自身が形状を維持できずフニャフニャの状態でした。

今回はTさんのバッグを数日間お預かりしてこのバッグを一般的な自立式シャッキリバッグにカスタマイズするお話です。

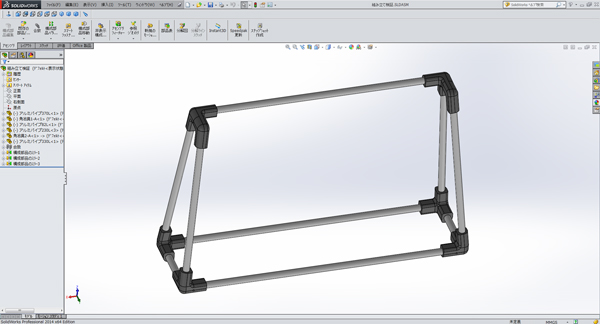

まずはカバンの内寸を測定しそれに合致した骨組みを設計します。今回骨に採用したのがφ9mmのアルミ中空パイプ、肉厚は1mm程度ですのでとても軽量です。

そしてそのアルミパイプを接合しているのが3Dプリンターで作られたジョイント部品です。

XY平面を底面とするなら、XZ平面とYZ平面にはそれぞれ独立したテーパーが付き、単純な四角形状にはなりません。SolidWorks上でテーパーを微妙に調整し寸法を合わせ、それに合うジョイント部品を設計します。

ジョイント部品を3Dプリントします。穴は精密に仕上げたいので仕上げはドリルで仕上げております。

アルミパイプとジョイント部品を結合していきます。

四角形になるだけで物凄い強度です。

SolidWorks上でシミュレーションした通りの骨組みが完成しました。

テーパー形状の構造をしているため、カバンの中に骨組みを入れるのにとても苦労しましたがなんとか骨組みとドッキング。

骨組みとカバン内部の固定にここのベルトを利用します。

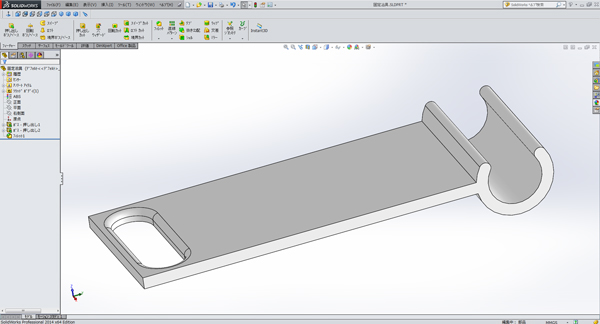

ベルトを利用するためにSolidWorksで3分モデリング。

3Dプリントデータを作って45分て3Dプリントプリント完了。構造的にサポートが付いてしまうので時間がかかりました。

穴にベルトを通して、先端をアルミ棒に固定します。

生まれ変わったバッグ。シャッキっと自立し同じバッグとは思えないフォルムになりました。アルミの中空パイプを使ったお陰で重さもほとんど変わることなくカスタマイズ。

カバンの持ち主のTさんにもとても喜んで頂けました。

今まで締まりにくかったチャックのコーナー部分、骨組みのガイド効果で簡単に閉まるようになりました。

このカバンはビジネスバッグなのですが、形状も良くなり商売運も向上すること間違いないでしょう!