皆さんの身の回りには大量生産されたプラスチック製品が多く出回っていると思います。例えば100円均一で売られているプラスチックケース、食器、文具品など、多くは大量生産することによって製品1個あたりの原価を下げ、安値で販売されております。

今日はそんなプラスチックでできている大量生産品を設計する上で重要なポイントを5つつ挙げて紹介したいと思います。

樹脂を何にするか?

樹脂と一言で言っても用途に応じて様々な樹脂があります。皆さんが普段触れている身近な樹脂としては、ペットボトルに使用されているPET樹脂や、家電製品の外観筐体によく使用されるABS樹脂などがあります。他にもゴム系のエラストマー樹脂、衝撃に最も強いと言われるポリカーボネート樹脂、配管で使用される塩ビも樹脂の仲間です。

樹脂にはそれぞれ特徴があり、使用目的に応じて選ばなければなりません。例えばABS樹脂は室内で使用するには問題ない樹脂ですが、屋外で使用するには不向きな樹脂です。ABSの「B」ブタジエンは衝撃には強いものの紫外線には弱いため、屋外ではブタジエンの代わりに耐候性に強い「E」エチレン-プロピレン-ジエンを添加したAESを使用します。

以上のように、樹脂の特性を理解し、使用目的に応じて適切な樹脂を選択しなければなりません。

では何故先に樹脂を決めなければならないのか?答えは樹脂の収縮に関係しています。

皆さんはロウソクを溶かして固めたことはありますでしょうか?大きなロウソクを作ると中心が大きく凹んだと思いますが、樹脂でも同じ現象が起こります。

この収縮の割合は樹脂の種類によってバラバラで、収縮率の大きい物から、全く収縮しない樹脂まで様々なものがあります。

また同じ樹脂でもガラス成分を15%~30%加えることによって収縮率が変化したり、同じ製品でも肉厚が薄い箇所ではほとんど収縮無く、逆に肉厚が厚い部分では大きく収縮したり、収縮率計算は単に既存データを参考にするだけではなく、経験値が重要となってくる要素です。

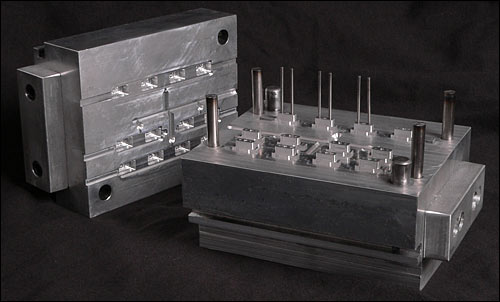

ではなぜこの収縮率が重要なのでしょうか?答えはプラスチック製品は金型で作られているからです。

プラスチック製品は金型の中に溶けた樹脂を流し込んで製造されます。金型の中に流された樹脂は金型内部を通る冷却水で冷やされ固まります。その際に収縮し実際に使用される大きさになります。

前述したように、プラスチックの種類によって成形収縮率が異なるのであれば、金型を作る際には予め樹脂を何にするか選んでおかなければ、金型を削る量を決めることができません。

ゆえに、樹脂の選定が物凄く重要となってきます。

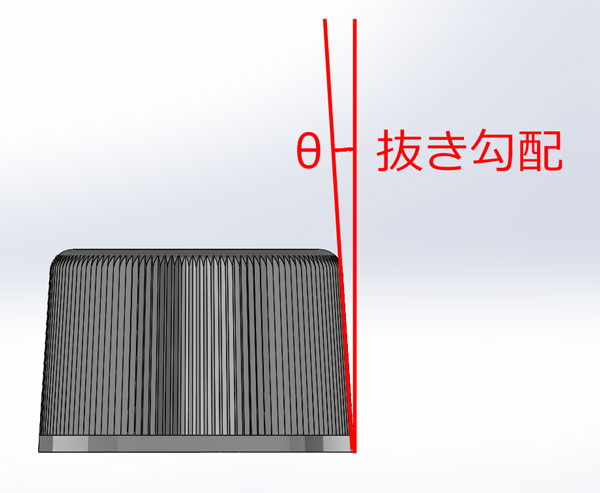

抜き勾配設計

以前このビジネスブログで紹介しました、抜き勾配の設計は重要です。

「製品設計で大切な「抜き勾配」ってなに?」の記事へ←CLICK

この勾配の設計はただ単に角度を付けるだけではなく、その使用目的に応じた角度を付けなければなりません。

例えば、極力ストレート(抜き勾配の角度がない状態)にして、相手の部品にハメたい場合。抜き勾配はゼロというわけには行きませんので通常1°付けるところを0.1°にするなど工夫します。

樹脂の種類によっては金型を摩耗させるため勾配を強くしたり、製品形状の種類によってはオス型に製品を残すために、あえて勾配を弱くする場合もあります。

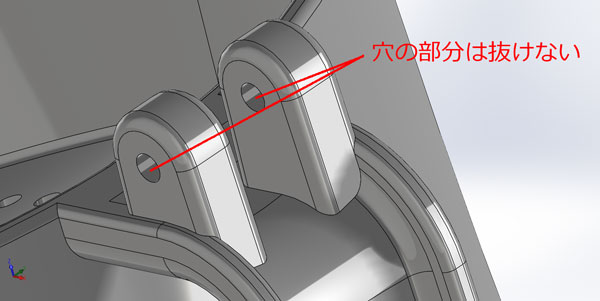

アンダーカット処理

プラスチック製品は、金型から抜けて当然です。しかし時には抜けないような形状もあり、、その問題を解決することをアンダーカット処理といいます。例えば写真のように製品横に穴がある場合、金型から抜こうとすると引っかかって取れません。

そこでスライドコアという部品を金型に組み込むことによって、金型が開くと同時に、アンダーカット部を抜け出し金型から製品が外れるようにする方法があります。(スライドコアの説明については割愛させて頂きます)

もちろんスライドコアの手法を使うことによって金型製作コストは跳ね上がるため、製品設計の段階でできるだけアンダーカット部が無いように設計します。

外観設計

身の回りのプラスチック製品を見て下さい。表面がツルツルの物もあれば、幾何学模様のようにザラザラしたものもあるかと思います。

一定の模様が入っていたり、綺麗なザラつきのある表面は、シボ(革製品の表面シワ模様)と呼ばれる表面処理が施されています。シボを施すことによって製品に高級感を与えたり、手で持った時の触り心地を優しくするなどの効果があります。

シボを入れるか入れないかによって、製品が売れる売れないに左右されるかもしれません。

そして先に述べた、抜き勾配にも関係します。シボを付けた表面は金型から非常に抜けづらくなります。そこで抜き勾配を通常よりも強めに設定しなければなりません。その強さはシボ模様の深さに比例し、深さに応じて勾配も強くします。

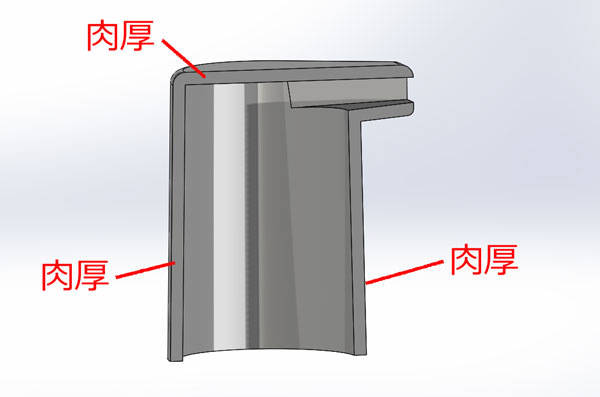

肉厚の設定

大量生産する上で製品の肉厚設計はコスト削減につながる重要な設計と言われます。肉厚が倍になれば必要な樹脂も約倍になり、その分製造コストが増えます。

しかし肉厚を少なくし過ぎると強度が落ち、目的の機能を果たさなくなる可能性もあります。

なので、先のビジネスブログで述べたCAE分析によって、製品の強度を調べ、バランスの取れた設計を行います。

更に使用する樹脂によって、最低限必要な肉厚、ヒケ(収縮による凹み)が起きない肉厚はバラバラで、その設計には多くの経験値が必要とされます。

その他にも

以上上げたものの他に細かく言えば、製造コスト計算、パーティングライン設計、勘合設計(防塵防滴設計)、そして何と言ってもデザイン性は製品が売れるか否かを決める大切な要素になるかと思います。

まだまだ語りきれない重要要素はたくさんありますが、今回紹介した5つがプラスチックを使用した大量生産品の設計における重要なポイントかと思います。

札幌立体データサービスでは、大量生産品の設計はもちろん、3Dプリンターを使用した試作品向けデータ製作も承っております。紙に描いただけの漫画絵から立体データを作成した事例もございます。

お客様は金型やプラスチック製品に関する知識も特に必要としません。専門的なことは全て弊社におまかせください。

プラスチック製品に関するお問い合わせなどございましたら、お気軽に弊社までお問い合わせくださいませ。