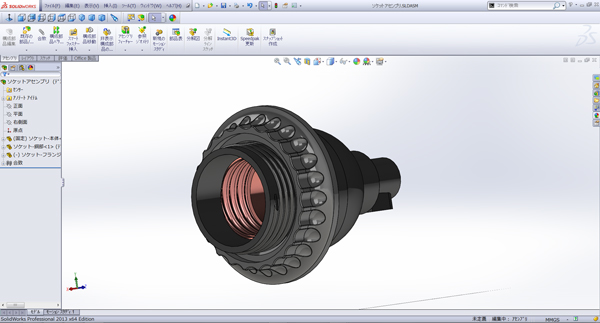

3Dデータをパソコン上で見るのと、3Dプリンターを使って造形したモックアップ(試作模型)を実際手に取って見るのでは、伝わり方に圧倒的な差が出ます。

意外なことに多くの方がパソコン上でデザインを確認するだけで、デザイン検討が完了すると思っているようです。確かに最近のモデリングソフトはレンダリング機能は優れており、CAEを組み合わせることにより様々な状況をシミュレーションすることが可能となっていますので、パソコン上での検討で事足りるケースも数多いです。

では実際に製品を3Dプリントしてモックアップを造形する事にどんなメリットがあるのか考えてみましょう。

①実際の大きさを正確に体感できる。

3Dデータはパソコン上で自由に拡大縮小ができます。ゆえに実際の製品の大きさを把握しにくいのです。拡大率だけではなくパソコンモニターの大きさにも依存します。

パソコン上で見た時はちょうど良く思ったのに実際に持って見ると小さかった…などのトラブルは大抵以上のような理由で生じます。

3Dプリントの場合は実際の大きさで出力されるため、メジャーや定規を当てて寸法を生で確認することも可能です。

②感触で検証ができる

造形品がさわれるということは言うまでも無い大きなメリットですが、さわることによって何がわかるのかを教えて見ると、力を入れて強度を確かめて見たり、角の尖り具合を指先で感じることが可能です。

角の丸みはほんの僅かな差でも大きな変化を指先で感じるものです。

③実際の使用現場でテスト可能

3Dプリントした製品の強度は非常に高く、成形品のそれを凌駕するくらいです。特に最近の光造形による製品は成形品と思えてしまうくらい精密に、精度良く造形できるため、

塗装して実際の使用現場でテストしてみたり、色々な部品のと勘合を検証したりすることが可能です。

④パソコン上では見えない重さを体感

製品をパソコン上で見ていても、製品肉厚バランスの良し悪しを判断するのは、前述した拡大率の関係上難しいものです。

しかし肉厚=材料の量であり、製造コストと密接なつながりがあります。そこでモックアップを製作し強度を加味しながら必要最低限の肉厚で製品設計することにより、製造コストを削減したり、持った時の重さを最小限にしたり、製品の改良に役立ちます。

⑤開発時間の短縮

3D CADや3Dプリンターを利用していなかった時代は試作品を、切削加工で行ったり、人の手で製作したり、時間がかかるものでした。試作が悪ければまた作り直して改良し、テストを行っての繰り返しです。

3Dデータを取り扱っての修正は、パソコン上のデータを修正してしまえば、あとは人の手を使うこと無く3Dデータをプリンターが試作品を作ってくれます。試作メーカーへの外注費を考えると圧倒的に安く早くモックアップを手にして、大量生産設計に移行できます。

⑥開発経費の削減

プラスチック製品を作るためには必ず金型というものが必要になってきます。今までは試作品を作るための簡易金型を製作してモックアップを作って検証…とやっておりましたが、この金型が数百万円する高価なものだから、製品設計で一度でも失敗すると大きな打撃になってしまいます。大量生産用の本番金型を作る場合も同じです。ちょっとした金型修正だけで数十万円はかかります。そこでシッカリとした製品検証を3Dプリンターでプリントしたモックアップで確かめておくことにより、金型製造コストを大幅に削減でき、金型代償却期間を大幅に削減できるかもしれません。

⑦金型で出来ないなら3Dプリントで

弊社で発売している壺形箸置きが良い例です。この形状は射出成形で作ることは出来ません(抜けない部分があるため)、ブロー成形という方法もありますが、必要な肉厚を確保することは困難です。

そこで3Dプリンターで出力した造形品をそのまま販売製品にしたのがこの壺形箸置きでした。

まだまだ3Dプリンターでプリンター用の樹脂材料代が高い時代ですが、小物であればそれほど高額にはなりません。もちろん数百万円するような金型を自社で所有するリスクもありません。

必要な時に必要に応じて造形して納品するため、在庫のリスクもない商法になりますね。

試作品、モックアップの3Dプリントは弊社にお任せ下さい。データ作成のアシストから販路開拓までトータルでサポート致します。

お気軽にお問い合わせくださいませ。